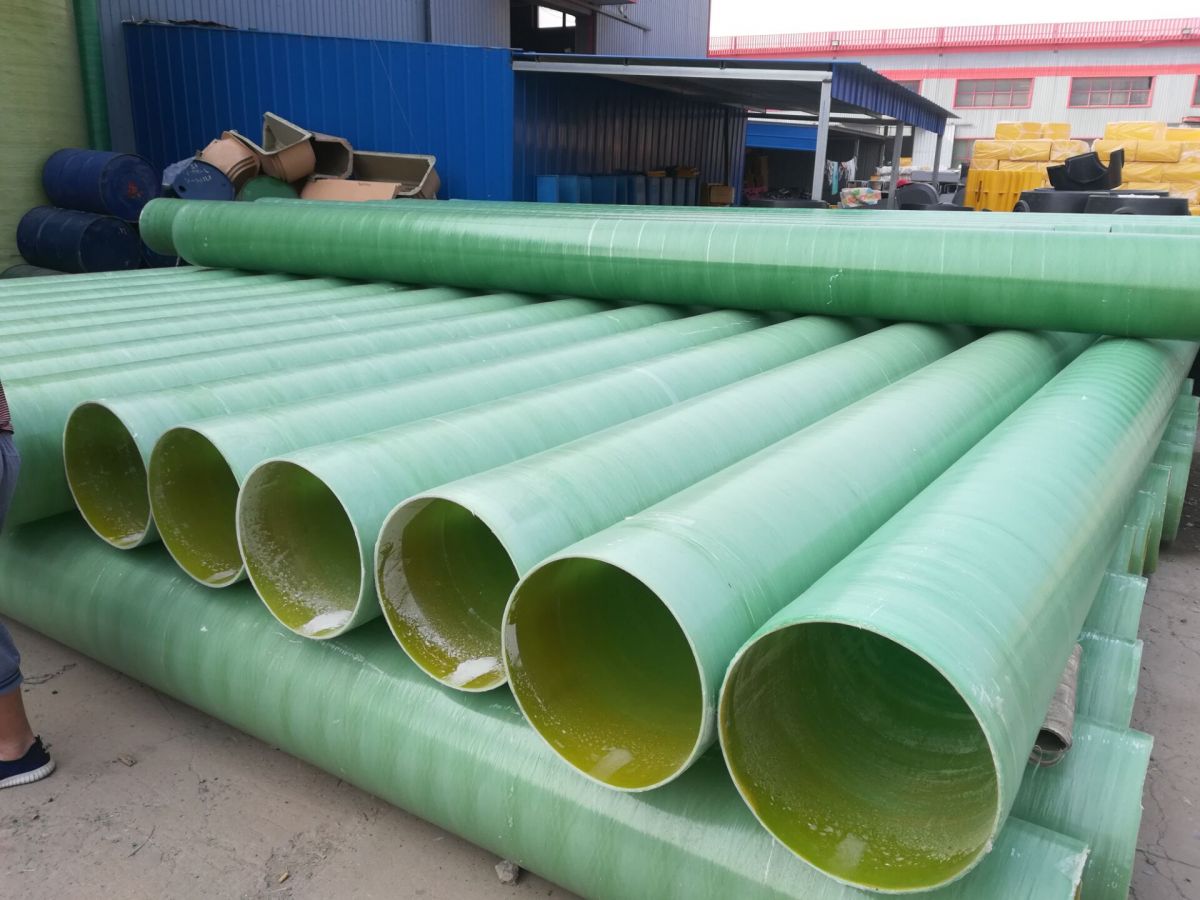

在城市地下脉络的构建中,市政排水管道扮演着至关重要的角色,其质量直接关系到城市排水系统的安全、高效与耐久。玻璃钢(FRP)材质以其卓越的耐腐蚀性、高强度、轻质及长寿命等优点,在市政排水领域得到了广泛应用。而决定玻璃钢管道最终性能与可靠性的关键,并非仅仅在于材料本身,更在于源头工厂从原材料到成品出厂的全流程、高标准的质量控制体系。

一、 严把原料关:优质产品的基石

一家负责任的源头工厂深知,优质成品始于优质原料。对于玻璃钢管道而言,主要原材料包括树脂、玻璃纤维及各种添加剂。工厂会建立严格的供应商审核与准入制度,对树脂的耐腐蚀等级、力学性能、固含量,对玻璃纤维的类型、含量、浸润性等进行严格的检测与验收。每一批进厂原料都必须附带权威的质量证明文件,并经过工厂实验室的复检,确保其完全符合生产高标管道的要求。从源头上杜绝了因原料波动或瑕疵导致的产品性能隐患。

二、 工艺过程全监控:精工细作的保证

玻璃钢管道的制造工艺,如缠绕成型、离心浇铸或手糊成型,每一道工序都直接影响管道的结构强度、内衬层质量与尺寸精度。源头工厂会建立标准化的作业程序(SOP),并对关键工艺参数(如缠绕角度、张力、固化温度与时间等)进行实时监控与记录。

- 结构层控制:通过计算机控制的缠绕设备,确保纤维的排布方向和层数精确符合设计力学要求,从而保证管道的环刚度、轴向强度等核心指标。

- 内衬层控制:内衬层是管道耐腐蚀的第一道防线。工厂会严格控制内衬树脂的配比、凝胶时间以及成型后的固化程度,确保其致密、光滑、无缺陷。

- 固化与后处理:严格遵循科学的固化曲线,使树脂充分反应,达到最佳力学和化学性能。出厂前,管道会经过必要的修整、切割和端口处理,确保安装接口的平整与精准。

三、 全方位检测体系:数据说话,品质可视

严格的质量控制离不开科学的检测验证。源头工厂会配备完善的检测实验室和在线检测设备,实施从过程到成品的全方位检验:

- 过程检验:在制造过程中,对半成品的树脂含量、巴氏硬度、层间结合力等进行抽检,及时发现问题并调整工艺。

- 成品出厂检验:这是最终也是最关键的一环。每根(或按批次)管道都必须经过包括但不限于以下项目的严格测试:

- 外观与尺寸检验:检查内外表面是否光滑平整、有无气泡、裂纹等缺陷,测量直径、壁厚、长度、平直度等尺寸公差。

- 力学性能测试:通过环刚度试验、扁平试验、轴向拉伸试验等,验证管道在实际埋地荷载和压力下的承载能力。

- 水力特性测试:确保管道内壁粗糙度系数(如曼宁系数)符合设计要求,保障排水效率。

- 化学耐腐蚀性验证:可通过试样浸泡实验或第三方检测报告,确认其对于市政污水中常见化学物质的抵抗能力。

所有检测数据均被详细记录并存档,形成可追溯的质量档案,确保每一根出厂管道都有“品质身份证”。

四、 体系认证与持续改进

领先的源头工厂通常还会积极引入国际通用的质量管理体系(如ISO 9001),将质量控制活动系统化、规范化。体系化管理的核心在于“持续改进”,工厂会定期分析生产与质量数据,审视工艺环节,通过技术升级、设备改造和人员培训,不断提升生产稳定性和产品一致性。

总而言之,一根优质的玻璃钢市政排水管道,不仅是材料的胜利,更是现代制造业中精密控制与严谨管理的结晶。选择拥有严格源头质量控制体系的工厂,意味着选择了对城市地下工程长久安全运行的一份坚实承诺。只有当工厂将质量意识融入每一个生产细节,用数据和标准为产品保驾护航,才能真正确保每一根铺设于地下的管道,都成为城市排水系统可靠、耐久的“生命线”。